La fecha maldita es el 28 de agosto de 2017. Ese día les cortaron la luz, la fábrica quedó cerrada y ellos no cobraron ni un peso. Los 243 operarios la tomaron e iniciaron a partir de aquella jornada un largo invierno para tratar de salvar su fuente de trabajo. Ahora esperan a otra fecha a la que apuestan todas sus esperanzas: 11 de mayo de 2018. La jueza Civil y Comercial de San Martín, Verónica Vidal, debería decretar, ese viernes, la quiebra de Plascar y los operarios de la planta de Ferreyra tendrán la oportunidad de ofertar sus créditos laborales (surgidos de la indemnización no percibida) para quedarse con los activos y reiniciar la producción. La cooperativa con la que quieren recuperar la fábrica, tiene 105 socios, y la bautizaron Cooplascor.

VER MÁS ARTÍCULOS DE FABIÁN GARCÍA.

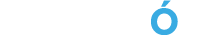

Miguel Maldonado (37) manejaba la mulita, un vehículo que se usa para carga y descarga. Es el presidente de Cooplascor. Dice: “Soñamos con volver a laburar. Si es al comando de los trabajadores, mejor. Nuestro plan A es la cooperativa; nuestro plan B es la cooperativa; y nuestro plan C, es la cooperativa, pero si no se da por alguna razón, la jueza nos garantizó que los puestos de trabajo estarán garantizados”.

Cristian Flores (27) es operario del sector de pulido. Es vocal de la cooperativa. Es delgado y pequeño, pero con la energía de un tractor. Va y vuelve todo el tiempo de un lado a otro. “La fábrica puede volver a producir apenas la abramos, la mantenemos impecable. Estamos aquí organizados para cuidar las 24 horas cada una de las máquinas y el establecimiento. Para volver a producir tiene que estar todo”.

Entramos a la fábrica y recorremos las enormes naves que están casi en penumbras. La conocen de memoria. Describen y cuentan sobre la función de cada máquina, de cada sector y de cada proceso. Las naves están tan limpias como el living de una casa. Paso el dedo por encima de una de las maquinas y no tiene polvillo. Impacta sentir semejante gigante en silencio.

Aquí sucedió un proceso propio de la dinámica del capital financiero por sobre el productivo. Los dueños de Plascar eran un grupo brasileño-estadounidense. Sin embargo, es un grupo que invierte fondos de pensión y capitales de inversionistas. En general, este tipo de fondos de inversión, se especializa en comprar barato, cerrar lo que pueda ser un obstáculo y valorizar con rapidez las unidades económicas adquiridas para re-venderlas, esta vez, a alto precio. El “leiv motiv” de su existencia es obtener grandes ganancias en poco tiempo, por eso jubilados y ahorristas de países ricos ponen la plata allí.

De cierta forma, el destino de Plascar parece haber estado marcado desde el principio por esta cuestión. La firma supo tener como principal accionista a Wilbur Ross, un administrador de fondos de pensión que creó en 2005 un proyecto autopartista dentro del denominado Grupo IAC. El corazón de negocios de Ross es invertir en procesos de reconstrucción de actividades, tanto en áreas industriales como bancos. Algo parecido a lo que supo hacer en los ’90 el Grupo Exxel. Por cierto, suele ser la cara más salvaje del capitalismo global.

Por eso, no es lo mismo una empresas de capitales industriales, que una industria comandada por capitales financieros, como este caso.

La fábrica cordobesa se vino a pique por varios motivos, pero sobre todo porque primó la idea de que era un activo con escasas posibilidades de valorización financiera. Dentro de esa lógica, la transfirieron a un socio local sin capacidad económica suficiente: Cristian Filipczack.

Plascar se había hecho cargo de la planta de Ferreyra en 2011 con el objetivo de proveer al modelo Palio de Fiat, y a los proyectos del Clio, Fluence y Kangoo de Renault. La fábrica cordobesa se dedica a la inyección y pintura de piezas como paragolpes y paneles de puertas, entre otras partes de automóviles.

Luego, el grupo IAC vendió en 2014 las plantas de Córdoba y Tortuguitas a Filipczack. ¿Por qué se fueron los propietarios originales? Formalmente hubo dos razones:

-La caída del mercado brasileño, destino de un porcentaje importante de los vehículos argentinos;

-Y la falta de nuevos contratos de provisión, en el caso cordobés, para los modelos de Fiat y Renault que reemplazaron al Palio, Clio y Kangoo.

Finalmente, Filipczack cerró la planta de Ferreyra y propuso, entre otras medidas, el pago del 50% de las indemnizaciones a los 243 trabajadores. No hubo acuerdo. Los operarios denunciaron además, la connivencia de la Unión Obreros y Empleados Plasticos (UOYEP) con la empresa. El 28 de agosto de 2017 la tomaron y aquí están aún.

IMÁGENES DE LA DESOLACIÓN

Plascar aparece enseguida, apenas se baja de la Circunvalación y se ingresa en la salida a Ferreyra. Una cancha de fútbol y luego está la fábrica. Los carteles anunciando que se está frente a una fábrica recuperada son la primera imagen. Los pallets como esqueletos de dinosaurios vacíos, son la siguiente foto que queda grabada. Una industria sin producción transmite la angustiante sensación de desolación.

La actividad se concentra frente a la casilla de ingreso a la fábrica. Un cartel con la misma leyenda, pegado con cinta adhesiva avisa a los distraídos: “Apague la luz de día”. Adentro, predomina el orden y durante las 24 horas siempre hay un equipo de guardia. El Libro de Novedades está en la página 113. Todo queda registrado. La cooperativa quiere volver a producir y para ello, la clave es resguardar los activos de la fábrica.

A un costado, tres carteles verticales, descoloridos, de fondo blanco y letras azules, señalan lo que fueron los mandamientos de los propietarios de la empresa: Mejora continua; Respecto a las personas; Soluciones inteligentes. A esta altura, palabras huecas.

Hoy entre subsidios estatales nacionales y provinciales, los que fueron trabajadores de Plascar perciben unos 18 mil pesos, pero llegaron a cobrar los nuevos unos 20 mil y los que tenías más antigüedad, hasta 60 mil pesos mensuales. Esa vida se les derrumbó en el invierno pasado.

“Se rompieron muchas familias, hubo compañeros que se enfermaron, otros que lloraban de impotencia. Se nos vino abajo todo, de golpe. Imagínate, yo tengo tres hijas, todas crecieron con mi trabajo en la fábrica. Ponete en el lugar de los más grandes, hay dos compañeros con 28 años de antigüedad, con una edad donde ya es difícil encontrar un trabajo parecido. Por eso, al principio, nos volvimos locos, pero en un momento pudimos sentarnos y después organizarnos. Fue muy duro”, relata Maldonado.

Ya salimos de recorrer el interior de las enormes naves de la fábrica que están tan limpias como un living y me señala una casilla que está al lado del estacionamiento vacío de la fábrica. “A esa la llamamos ‘El Vip’; ahí viven ahora dos compañeros que se han separado”.

El día de la nota es también día de asamblea. Muchos llegan con sus hijos. Un pre-adolescente con camiseta de River juega a la pelota con algunos operarios para matar el tiempo.

-¿Por qué confían en que podrán recuperar la fábrica?

-(Miguel Maldonado) Podemos producir inmediatamente. Hicimos una prueba con un pequeño trabajo para Renault y el de arriba nos dio una mano, funcionó todo a la perfección durante los tres días de producción. Todo está bien. La otra ventaja es que estamos al lado de las automotrices, es muy cara la logística de las grandes piezas. Hoy, por ejemplo, Fiat fabrica los paragolpes del Cronos en Brasil, los trae a La Plata donde los pintan, y luego vienen hasta Córdoba. Nosotros podemos lograr mejores costos que eso. Además nos apoyan todos los sectores de gobierno, el nacional como el provincial. El único problema es que ya han firmado todos los contratos de provisión y deberíamos negociar con esos contratistas. Pero es posible, nos parece que a todos les conviene. Igual, primero, cuando se baje el martillo en Buenos Aires, esperamos quedarnos con la fábrica y poder volver a trabajar. Ese es nuestro sueño.

PEÑA SOLIDARIA

El próximo sábado 5 de mayo realizarán una peña solidaria en defensa de los puestos de trabajo, en el Complejo Interfabricas, en General Savio esquina Estomba, de la ciudad de Córdoba. Será a las 12 horas.

EL PROCESO DE FABRICACIÓN

La fábrica tiene maquinas que inyectan polipropileno en las matrices para hacer paragolpes u otro tipo de piezas de plástico que usan los autos. Luego se pintan y en el siguiente paso, se pulen. Finalmente son enviados a las terminales automotrices. Suelen estar cerca de las plantas de ensamble dado que el costo logístico de transportar piezas grandes como paragolpes o paneles de puertas es elevado.

—

Cómo comunicarse:

Redacción: [email protected]

Lectores: [email protected]

Equipo de Investigación: [email protected]